在生产珠宝首饰的模型铸造过程中,生产厂家面临的一个主要问题往往与各种形式的缺陷的发生有关。

这些缺陷发生在生产过程的不同阶段,是收入损失的来源。珠宝生产行业中有经验的玩家总是在寻找新的、创新的方法来预防和处理铸造缺陷的发生。

本文试图通过识别珠宝铸造中的几个常见缺陷机制,并建议预防和缓解这些缺陷的方法,从而为这些工作做出贡献。

蜡中的空气夹带

蜡内的空气夹带是珠宝铸造中的常见缺陷机制。这种缺陷更危险,因为它在没有操作员通知的情况下很容易发生。

空气可能会通过两种方式中的任何一种在蜡中夹带;第一个是在蜡喷射过程中,空气伴随蜡到模具中。第二种可能的空气夹带来源是通过空气从各种外部来源进入模具。

造成这种缺陷的主要原因是模具通风系统不足。当空气无法逃脱时,它就开始四处游荡,可能会被蜡夹住。

造成这种缺陷的另一个重要因素是炉膛系统某些部件的无效功能,如垫圈、软管夹和金属气泡。

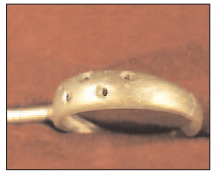

视觉外观:在某些情况下,仅靠目测来确定空气在蜡中夹带的影响似乎是相当困难的,甚至几乎是不可能的。然而,如果你确切地知道要注意什么,这可能是一个相当简单的任务。一个非常明显的症状是珠宝表面存在凹坑。根据夹带的程度,这个空洞可能是非常微小的或微观的,也可能是很容易观察到的。

影响属性:携带的蜡气会导致珠宝结构内形成气泡。这些孔洞会破坏首饰结构的连续性,从而导致结构的脆弱。这种导致的弱点的后果是容易与与蜡制造的珠宝材料将开始破裂在压力下。

建议解决方案:确保空气不被蜡夹带的最重要的方法是关注模具排气系统的质量,以帮助优化空气从系统的循环和自由出口。为了修复气泡造成的空洞,首先可以将气泡暴露在灯下,然后用加热到很高温度的尖工具填充气泡。作为一种预防措施,前面提到的部件,如垫圈等,应该得到适当的维护,并经常检查是否有损坏和污垢。

皱纹的表面

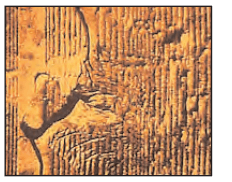

皱纹表面是一种常见的珠宝铸造缺陷机构。它经常发生在被称为“烧坏过程”的投资铸造程序的后期阶段。当在先前提到的烧坏过程中运行太快时,通常会带来这种缺陷。

快速加热可以归因于烧瓶的定位。由于炉壁在内部是最热的,放置在炉壁附近的烧瓶往往比其他部分加热得更快。这种不均匀的加热导致了表面上观察到的皱纹。

视觉外观:正如名称所暗示的那样,皱纹表面珠宝铸造缺陷机构的特点是在铸造珠宝物品表面上的起伏和粗糙度。这种缺陷的显着视觉属性是它通常仅限于项目的一侧。

如前所述,快速和不均匀的加热是造成这种效果的一个主要因素。因此,暴露在这种快速加热作用下的珠宝首饰的侧面,才是最能体现缺陷物理外观的地方。

影响属性:这种缺陷只影响表面的光滑性和均匀性。表面起皱缺陷对铸件的机械强度或微观组织的影响尚不清楚。

建议解决方案:由于加热不均匀已被确定为表面起皱缺陷的来源,因此可以通过将加热瓶尽可能集中放置在炉内来避免。当铸件的每个部分都同样或类似地暴露在高温下时,在它们身上产生的皱纹就会减少。此外,在出现这种缺陷后,研磨和抛光表面将有助于平滑任何皱纹和恢复一个均匀的表面。

树构建缺陷

在珠宝铸造过程中,树建筑部分是一个非常关键的方面,即确定整个过程的成功或其他方面是很长的路要走。

由于造树的重要性,往往是珠宝铸造中许多常见缺陷机制的根源。在构建树的过程中,有许多常见的实践不经意间导致了缺陷机制的出现。

例如,不正确地将蜡固定在树上会导致根本性的缺陷,最终会损害珠宝铸件的最终产品的质量。

视觉外观:对于珠宝铸造物品,其树木建筑已经有效地完成,树和蜡的连接点应该是光滑的,无缝的,几乎不明显的。然而,在树木建筑缺陷的情况下,发生交流空间和突出部分,粗略地完成并标记连接点。除了出现在物品上的突起外,突出部件可能会在高温下脱落,形成一块连接到铸件物品的其他部分的微小翅片。而且,当鳍片脱落时,它们可能会剪切散装材料的一些微小部分,从而在物品的主体中形成小腔。

缺陷对性能的影响:将会有一个妥协的机械强度在最后的珠宝项目产生的蜡显示树木建筑缺陷的迹象。这些珠宝首饰在受到压力或压力的情况下,树上的各种蛀洞和不恰当的蜡状物容易造成破损或机械故障。

建议解决方案:在构建树的过程中,无论是在建模阶段还是耦合时,都应该非常小心。这将消除任何错误,并确保蜡和树正确安装,没有任何空洞或突出。如果效果比较明显和强烈,建议把蜡熔化后重新插到树上。

使脱蜡缺陷

这种特殊的缺陷往往是试图加快投资过程的结果。为了节省时间和金钱,许多珠宝铸造公司在投资过程中犯了仓促的错误。

不幸的是,这是珠宝铸造过程中的一个步骤,不能不必要地匆忙,它会导致脱蜡缺陷,铸件表面的液体痕迹可以证明这一点。

这样做的原因是,快速通过的投资导致了高含水量的混合物,使其沿表面滴落。

视觉外观:由于投资不佳,流动的液体溪流形成的水痕会在表面留下痕迹,使珠宝首饰变形。这些水印是一个非常明显的特征,使它很容易识别脱蜡缺陷并迅速处理它。

缺陷对性能的影响:最初,脱蜡缺陷的影响似乎并不超出珠宝铸件的表面,有更深远的含义。由于水渍的出现暗示投资过程不正确,脱蜡缺陷可能表明该项目不是真的像它应该的那样坚固。

建议解决方案:如何避免这种特殊的珠宝铸造缺陷非常明显,因为众所周知,它由于不必要地缩短了投资时间而导致。制造商需要展示耐心,并意识到在减少对投资过程中花费的任何成本节省的事实仍将损失将由脱蜡缺陷所带来的质量问题。

冷关闭

这是珠宝铸造中另一种常见的缺陷机制,与熔模铸造工艺有关,但也可能由其他几个铸造工艺造成。

众所周知,几乎任何合金或任何一种要铸造的金属都会发生冷熔合。它们是由低铸造温度触发的(而不是对起皱的表面缺陷进行快速加热)。低烧瓶温度也被知道触发冷关闭。

冷熔点的形成是由于熔化的金属流进模具时产生的湍流。如果这种湍流在凝固发生之前没有平息下来,熔化的金属无法混合的部分就会变成间隙,最终形成冷封。

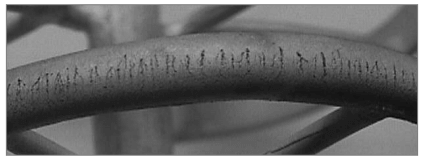

视觉外观:冷闭锁的物理特征是铸件表面的不连续,这通常与裂纹相似。然而,它们有一个与裂缝不同的特征,那就是它们的边缘相当光滑。铸件表面上的这些裂缝,就像沟槽一样,被称为冷闭,可以通过其周围区域的皱纹的出现进一步识别出来。在某些情况下,凹槽可能看起来像两个相互流动的液体体,但不能混合,这表明熔解的金属仍然处于紊流运动的凝固点。

缺陷对性能的影响:冷闭式削弱了物质的机械,这是因为,在应力的施加下,它们可能会扩大或退化成裂缝,又将在进一步的压力下导致材料产生或失败。由于冷闭合将通过抛光或研磨,表面质量也非常减少。

建议解决方案:增加铸造或烧瓶温度将绝对有助于防止冷关闭的开始。然而,应注意只在不超过形成珠宝铸件中其他常见缺陷机制所需的温度范围内提高温度。

裂缝

这种缺陷通常是由于表面问题,过多的应力应用,和其他因素。裂纹是一种常见的现象,可以追溯到由连续铸锭制造的管的不良表面的存在。

通常,在其他浇铸的其他阶段,较差的表面被忽视并且更多层金属层堆积,这给出了光滑表面的幻觉。轧制过程中的额外应力和其他整理操作将威胁到潜在的坏表面,从而导致从内部找到其向外表面的裂缝。

视觉外观:正如“裂纹”一词所暗示的那样,任何显示出这种缺陷的铸造材料肯定会在各个部分被拆开。这些裂纹可能是一个长而连续的裂纹,从它延伸出来的小裂纹,也可能是分散在铸件表面的不太大的裂纹的组合。不管它们是怎样出现的,裂缝绝对是不受欢迎的,而且肯定会降低任何珠宝的价值。

缺陷对性能的影响:材料的机械强度明显受到裂纹的威胁,因为裂纹在应力作用下往往会变宽,最终导致断裂。此外,在微观结构水平上,它们有在晶粒结构边界上引起偏析的作用,尽管这些偏析并不像这样深入。

建议解决方案:在连续铸造阶段应密切检查和注意,以确保整个表面保持光滑和连续。此外,在铸造的每个阶段,都应注意不要施加太大的应力,这会导致表面形成裂纹。

毛孔和夹杂物

当液态金属被倒入模具时,就会发生这种情况。通常,一个粗制滥造的投资工作有助于在铸件表面产生气孔和夹杂物。

在这种情况下,一些其他缺陷也可以在这种情况下播放,例如树构建缺陷。弱投资和其他缺陷的组合留下了脆性的金属部件,并且可以通过高热量容易地分解。当这些微小的碎片伴随着模具的碎片时,它们是导致铸造过程的最终产物表面上的夹杂物的。

视觉外观:当夹杂物占据了铸件表面的一些空间并随后被移除时,它们所处的空白空间被称为气孔。

这些在表面上是可见的,通常采取先前占据空间的包含的形状。在某些情况下,夹杂物可能会留在表面,它们会以杂质的形式出现,与大块铸件材料的颜色不同。

缺陷对性能的影响:虽然孔隙和包涵体的影响仅限于表面,但它们仍然非常显着。他们毁容了物品的表面,并且显然会导致在试图修复它们时产生的更多费用。

建议解决方案:在某些情况下发现了抛光,甚至更加拓宽毛孔并使情况恶化。因此,建议重新熔化铸造的金属,如果这将是成本和能量有效的话。

鳍

与珠宝铸造中许多其他常见的缺陷机制一样,鳍片是熔模铸造过程中遇到的问题的结果。它们也可能由于使用不合格或低质量的投资而发生。

压力是另一个被发现在鳍出现的重要因素;这可以被事实证明,高克拉合金更可能有鳍在他们的表面,因为更高的密度,因此增加了投资的压力。

这意味着压力的变化与铸件表面翅片的形成成正比。

视觉外观:翅片是金属材料的细枝,可以在铸造材料的边缘发现它的簇状。它们的形状通常很不规则,在投资从铸树中移除后就可以看到。

它们也倾向于发生在烧瓶较低的部分,由于较高的温度(因此压力)在炉的这一部分。鳍有时不会孤立地出现,它们可能伴随着表面表面的一种粗糙度。

缺陷对性能的影响:而这种缺陷只影响铸造材料的表面,不存在任何机械或结构缺陷。然而,重要的是要注意,即使表面效应本身是相当不可取的。翅片的外观需要进一步的加工,抛光或研磨,这将最终增加生产成本。

建议解决方案:再次,必须密切注意熔模铸造过程的执行。同时,要保证投资粉的质量、耐久性和正确的配比,以避免鳍的形成。

收缩孔隙度

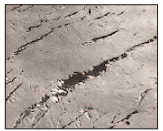

这种缺陷是由于液化金属凝固时的收缩(因此得名)而产生的。在正常情况下,熔化的金属混合并形成一个连续的表面,然而,当凝固发生收缩时,一些空间被遗漏了。

正常情况下,更多的熔融金属应该流入空间,以填补它们,然而,快速冷却导致凝固和低效的门控设计可能阻止这种情况发生。这导致了表面的不连续。然后在铸件材料表面的不同位置形成气孔

视觉外观:在大多数情况下,毛孔可能是肉眼看不到的。这使得这个特定的缺陷很难诊断和修复。虽然在某些情况下,它们可能会出现轻微的暗斑,但它们几乎从来没有明显到足以被准确地识别出来。然而,当在放大的尺度上检查时,发现气孔形成了某种树枝状的形状,相互连接并遍布铸造材料的表面。

缺陷对性能的影响:最重要的影响是在微观结构水平,在不同的部分可以观察到缝隙。微观结构中的这种间距最终可能会导致机械弱化,当在那一点施加足够的应力时,增加材料破裂或失效的趋势。

建议解决方案:避免这一缺陷的一个重要方法是在模型设计中优化金属液流动的浇口和通道,使金属液在凝固前快速流向孔隙。

结论

缺陷对任何珠宝生产厂或公司的成功和盈利运行非常有害。它们导致生产过程中不必要的延误并提高生产成本。我们希望上述要点将有助于您避免缺陷并在发生缺陷和处理它们时。应该指出的是,这不是珠宝铸造中的常见缺陷机制的详尽清单。Superb可以提供最新的首饰铸造设备珠宝铸造是一个动态的领域,研究也在不断开展。因此,建议你不断更新自己,跟上行业的最新信息。这将有助于意识到新的发现,也知道缺陷,以寻找在您的珠宝铸造和如何避免或减轻他们。

©版权所有2008-2021华锐电机有限公司

©版权所有2008-2021华锐电机有限公司